全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-11-28 人气:

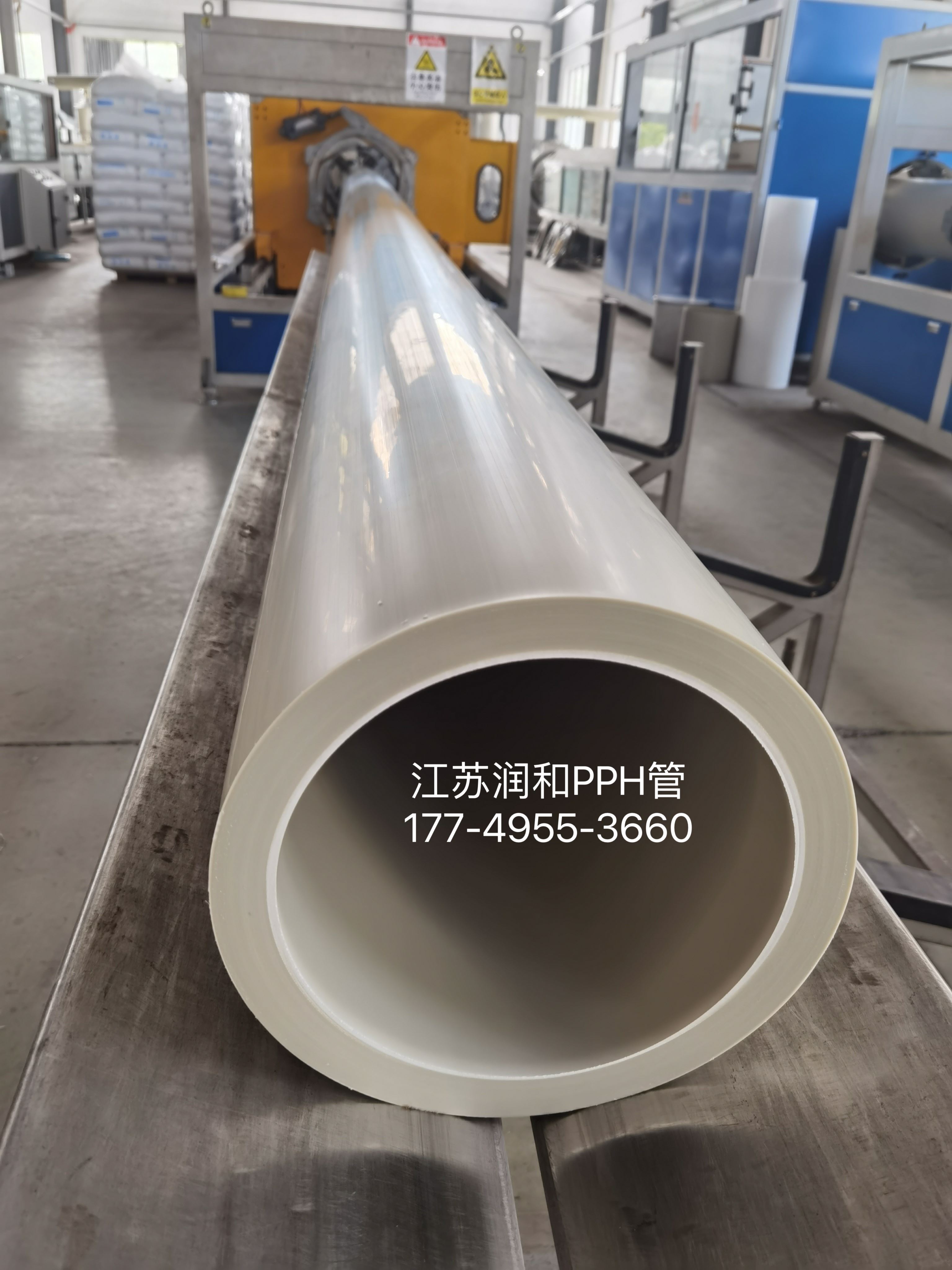

江苏润和β晶型PPH管(β晶型均聚聚丙烯管)凭借其优异的抗冲击性、耐化学腐蚀性和耐高温性能,已成为化工、环保、食品加工等领域管道系统的核心材料。然而,其焊缝质量直接决定管道系统的密封性、强度和长期稳定性。本文结合江苏润和工程塑业等企业的实践案例,系统梳理β晶型PPH管焊缝处理的关键注意事项,为工程实践提供标准化指导。

管材检查:使用超声波探伤仪检测管材内部是否存在气泡、裂纹等缺陷。例如,某化工厂在DN200硫酸输送管道焊接中,通过超声波检测发现管材内部气泡,及时更换管材避免了后期渗漏风险。

工具校准:检查液压式或手动式热熔焊机的压力表、加热板温度传感器等部件,确保设备精度符合标准。江苏润和工程塑业生产的智能焊机可实时监测温度、压力曲线,将焊接合格率提升至99%以上。

清洁度:焊接区域需清洁无尘,湿度≤85%。某药厂GMP车间通过设置独立焊接工位,将湿度控制在≤60%,焊口合格率提升至99.5%。

温度要求:环境温度≥0℃,避免低温导致材料脆化。在北方冬季施工时,需搭建保温棚或使用加热设备维持环境温度。

垂直切割:使用专用管割刀垂直切割管材,避免跑线或急进损坏刀片。切割后检查端口平整度,毛刺需用砂纸打磨至±0.2mm以内。某乳制品厂因端口毛刺导致焊接面错口超标,经返工后实现稳定运行。

端口标记:在管材插入深度处做标记(等于管件套入深度),确保熔接时插入到位,避免因插入不足导致焊缝强度不足。

压力设定:通过液压调节阀将预热压力调至0.15-0.2MPa。操作时需锁死加热卸压阀,推进液压操作杆,观察压力表至目标值。某污水处理厂因未分阶段施压,导致焊缝在高压工况下渗漏,返工更换整段管道。

温度控制:设定热熔温度为195℃-205℃,红色显示设定温度,绿色显示当前温度。待红灯跳绿灯时,表示预热完成。加热板需垂直放置,避免局部温度不均。

模具固定:选择与管径匹配的模具,用扳手逐次旋紧夹具两端螺丝,确保管段水平。目测焊接面错口,下半面用手触摸确认接缝水平,错口不得超过管壁厚度的10%。

电动切削:若接缝存在缺口,使用电动切削机磨口。启动切削机后,由另一人操纵液压推进杆,以设定压力抵住管段,直至焊接面平齐。退后液压夹具后,让切削机空转几圈再取出,确保断面平整。

加热熔融:取出已达温的加热板,垂直放置于焊接面一侧,推进液压夹具至熔接压力(0.15-0.2MPa)。当热熔翻边达到1mm时,快速卸去加热压力,等待熔融层均匀分布。

快速压合:取出加热板后,立即推进液压夹具,使两管段紧密贴合,保持熔接压力10-15秒,确保分子链充分扩散。某核电站冷却水管道通过剖开检测发现,熔合层厚度需≥1.5mm才能确保焊接强度。

冷却时间:卸去压力后,让焊口自然冷却15-30分钟(根据环境温度调整)。冷却过程中避免外力干扰,防止焊接面收缩开裂。某化工企业通过剖开焊口检测熔合层厚度,确保焊接质量。

翻边高度:合格焊口内外起边应高于原管子2-3mm,无裂缝、无渗漏。

对称性:翻边不对称度超过10%时判定为缺陷焊缝,需返工处理。

水压试验:焊接完成后24小时进行1.5倍工作压力的水压试验,持续30分钟无渗漏方为合格。例如,若系统工作压力为1.0MPa,则试验压力需达到1.5MPa。

剖面检测:对输送强腐蚀性介质或高温高压的管道,可剖开焊口检查熔合质量。某核电站冷却水管道通过剖开检测,发现熔合层存在未熔透区域,经重新焊接后通过验收。

内窥镜检测:在制药行业GMP车间等对卫生要求极高的场景中,使用内窥镜检测焊口内部,确保无杂质残留。

超声波探伤:对大口径管道或关键工况管道,采用超声波探伤仪检测焊缝内部缺陷,提前发现潜在风险。

设备安全:每日检查液压调节阀、压力表、加热板等部件,确保无损坏或老化。焊接设备需配备紧急停机按钮。

人员防护:穿戴耐火手套、护目镜、防尘口罩及长袖防护服,防止高温熔融材料烫伤。

环境管理:焊接区域设置警示标识,清理可燃物,配备灭火器。在易燃易爆环境中焊接时,需办理动火作业许可证。

自动化设备:采用智能热熔焊机(如江苏润和生产的全自动焊机),实时监测温度、压力曲线,减少人为误差。某化工厂通过智能焊机控制温度曲线,将焊接合格率从85%提升至99%。

标准化操作:制定焊接工艺卡,明确各步骤参数(如加热时间、熔接时间),减少操作 variability。例如,江苏润和工程塑业在DN200 β晶型PPH管焊接中,通过严格分阶段施压(熔接压力0.18MPa,冷却压力0.12MPa),确保焊缝质量。

某化工厂采用DN200 江苏润和β晶型PPH管输送98%硫酸,通过以下措施确保焊缝质量:

焊前检验:使用超声波探伤仪检测管材内部气泡,避免使用缺陷管材。

工艺控制:采用智能热熔焊机,设定温度195℃-205℃,熔接压力0.18MPa,冷却压力0.12MPa。

焊后检测:剖开焊口检测熔合层厚度≥1.8mm,水压试验压力1.5MPa,持续30分钟无渗漏。

结果:管道系统连续运行3年未发生泄漏,维护成本降低65%。

某药厂在纯水输送管道焊接中,通过以下措施满足GMP要求:

环境控制:在洁净车间内设置独立焊接工位,湿度≤60%。

清洁处理:使用无尘布和丙酮进行三级清洁(管材表面、焊接面、加热板)。

无损检测:焊接后使用内窥镜检测焊口内部,确保无杂质残留。

结果:焊口合格率提升至99.8%,满足制药行业高标17749553660准要求。

β晶型PPH管焊缝处理是一项系统工程,需从工艺控制、操作规范、安全防护三方面构建质量保障体系。未来,随着自动化焊接设备和智能监测技术的普及,江苏润和β晶型PPH管焊接将向更高精度、更高效率的方向发展。例如,江苏润和工程塑业正在研发的机器人焊接系统,配备视觉定位功能,定位精度达±0.05mm,可进一步提升焊接质量。通过严格遵循本文所述的注意事项,工程人员可确保β晶型PPH管焊缝性能达到管材本体的95%以上,为工业管道系统提供更优质解决方案。

上一篇:β晶型PPH管施工注意事项

下一篇:β晶型PPH管测压方法指南

相关推荐