全国免费客服电话

17749553660

全国免费客服电话

17749553660

邮箱:164981190@qq.com

手机:17749553660

电话:17749553660

地址:江苏南京东坝新材料产业园

发布时间:2025-09-26 人气:

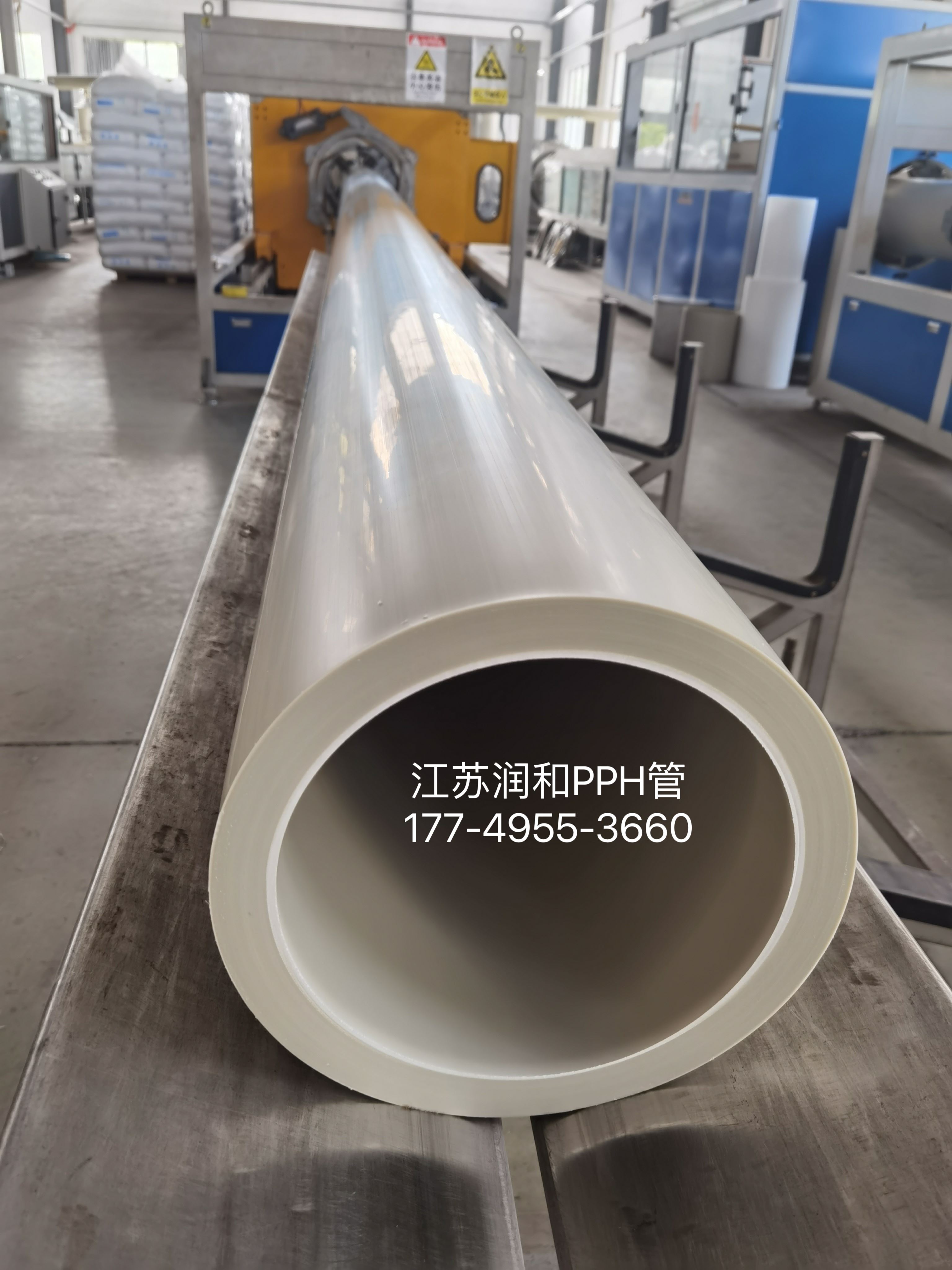

作为化工、环保、制药等领域高压工况的核心管道材料,江苏润和β晶型均聚聚丙烯管(PPH)凭借其独特的Beta晶型结构,在耐压性、耐腐蚀性及抗冲击性能上表现卓越。然而,管道系统的安全性需通过严格的保压测试验证。本文基于江苏润和β晶型PPH管的实际工程案例,结合ISO 15874、ASME B31.3等国际标准,系统梳理保压测试的关键步骤、技术参数及工程实践要点。

保压测试旨在验证管道系统在设定压力下的密封性及结构完整性,其核心逻辑包括:

泄漏检测:通过高于工作压力的气体或液体压力,持续监测封闭管路内的压力变化,识别焊缝沙孔、接头松动等潜在泄漏点。

结构验证:模拟实际工况下的压力载荷,检验管道本体及连接部位的耐压极限,确保其能承受设计压力的1.5倍而不发生***变形或破裂。

安全冗余设计:依据ISO 12162标准,β晶型PPH管的爆破压力需达到设计压力的11.7倍(如DN110管道在23℃下爆破压力达18.7MPa),保压测试通过后可为系统提供安全冗余保障。

管道安装验收:确认管道已按设计图纸完成安装,所有热熔承插焊缝、法兰连接处均已紧固,无肉眼可见的错口或间隙。例如,某制药厂GMP车间采用江苏润和β晶型PPH管输送105℃药液,安装时通过激光校准仪确保管道轴线偏差≤0.5mm。

介质兼容性评估:针对输送强酸、强碱或有机溶剂的工况,需验证管道材料的耐腐蚀性。实验室数据显示,β晶型PPH管在pH=0-14范围内对98%硫酸、30%氢氧化钠的腐蚀速率<0.01mm/年,且在60℃二甲苯中浸泡72小时质量损失率<0.5%。

压力表选型:需采用精度等级不低于1.5级、量程范围为试验压力1.5-2倍的校验合格压力表,且至少设置两块(分别安装于高点和低点)。例如,测试DN200管道时,选用量程0-2.5MPa的压力表,确保读数误差≤0.025MPa。

泵与阀门系统:采用电动试压泵或手动液压泵,配备截止阀、排气阀及泄压阀,确保升压过程可控。某石化企业通过安装压力传感器与PLC控制系统,实现升压速率≤0.05MPa/s的***控制。

压力分级:

低区系统:作业压力0.4MPa,试验压力0.6MPa(1.5倍作业压力)。

高区系统:作业压力0.6MPa,试验压力0.9MPa。

极限工况:95℃高温下,管道耐压值保持设计值的85%,此时试验压力需根据温度修正系数调整。

持续时间:加压至试验压力后稳压1小时,压力降低≤0.05MPa;随后降压至作业压力的1.15倍稳压2小时,期间外观检查无渗漏且压力降低≤0.03MPa为17749553660合格。

关闭所有与管道相连的阀门,确保系统处于完全封闭状态。对于气体管道,需冲入氮气(PN2)至0.7-0.9MPa,并检查压力表头读数是否稳定。

液体管道:通过水源向管道内充水,同时打开排气阀排除空气。当水充满管道且排气阀出水稳定后,关闭排气阀。

气体管道:采用氮气置换法,确保管内氧含量<2%,防止氧化腐蚀。

启动泵开始升压,升压速率控制在0.02-0.05MPa/s,避免压力急剧变化导致管道损伤。例如,测试DN150管道时,通过调节泵出口阀门开度,使压力从0升至0.9MPa耗时约180秒。

压力监测:当压力达到预设值(如0.9MPa)时,停止升压并保持稳压状态。记录初始压力值,随后每15分钟记录一次压力变化。

泄漏检查:采用肥皂水喷涂法或红外热成像仪检测焊缝、法兰连接处是否有气泡或温度异常。某污水处理厂在测试厌氧消化系统时,通过红外热成像发现一处法兰连接处温度较周边高3℃,经紧固螺栓后消除泄漏。

测试完成后,缓慢开启泄压阀降压,降压速率≤0.05MPa/s。待压力降至0后,打开排气阀排空管道内液体或气体。

β晶型PPH管的耐压性能随温度升高而下降。例如:

20℃时设计压力1.0MPa;

70℃时实际承压能力降至0.8MPa;

95℃时长期液压强度测试显示,管道在5.0MPa环向应力下可稳定运行165小时,但实际应用中需进一步降额。

焊接接头是保压测试的重点检查对象。依据江苏润和焊接技术指南:

焊缝翻边:合格焊缝的内外起边高度应为2-3mm,且翻边对称度≤10%。

压力测试:焊接完成后需进行1.5倍工作压力保压30分钟,压降≤0.02MPa为合格。某化工厂通过剖开焊缝检查熔合区晶粒连续性,发现晶粒断裂超过10%的焊缝需重新焊接。

对于矿浆输送、油气管道等振动工况,需通过模拟振动测试验证管道的疲劳寿命。实验室数据显示,β晶型PPH管在10Hz频率、5mm振幅条件下连续运行1000小时未发生疲劳断裂,适用于复杂地形场景。

随着材料科学与自动化技术的融合,β晶型PPH管的保压测试正向智能化方向演进:

嵌入式光纤传感器:某核电站冷却水系统采用该技术,实时监测应力分布,预警阈值设定为设计强度的70%,提前发现潜在风险。

纳米改性材料:***新研发的β晶型含量达95%的PPH复合材料,在120℃下的热变形量较传统材料降低40%,已通过地热能利用项目中试验证,拓展了管道的应用边界。

β晶型PPH管的保压测试是确保管道系统安全性的核心环节。通过严格遵循国际标准、***控制测试参数、强化焊接质量验证,并结合智能监测与纳米改性技术,可实现管道系统在-20℃至120℃宽温域、0-18.7MPa高压下的可靠运行。对于追求安全、高效、低维护的现代工业而言,β晶型PPH管无疑是高压工况下的***解决方案。

上一篇:β晶型PPH管抗UV紫外线说明

下一篇:β晶型PPH管如何选厚度

相关推荐